Las 5 Causas más Comunes de Fallas en

Compresores de Refrigeración

1. Recalentamiento:

Uno de los

motivos más habituales de los fallos en los compresores es el recalentamiento,

temperaturas excesivamente altas y por tiempos prolongados ocasionan daños

muchas veces irreversibles en el compresor, el recalentamiento puede ocurrir

por varias razones, entre las que se incluyen:

· Falta de lubricación adecuada.

· Temperaturas de descarga elevadas.

· Mantenimiento deficiente del sistema.

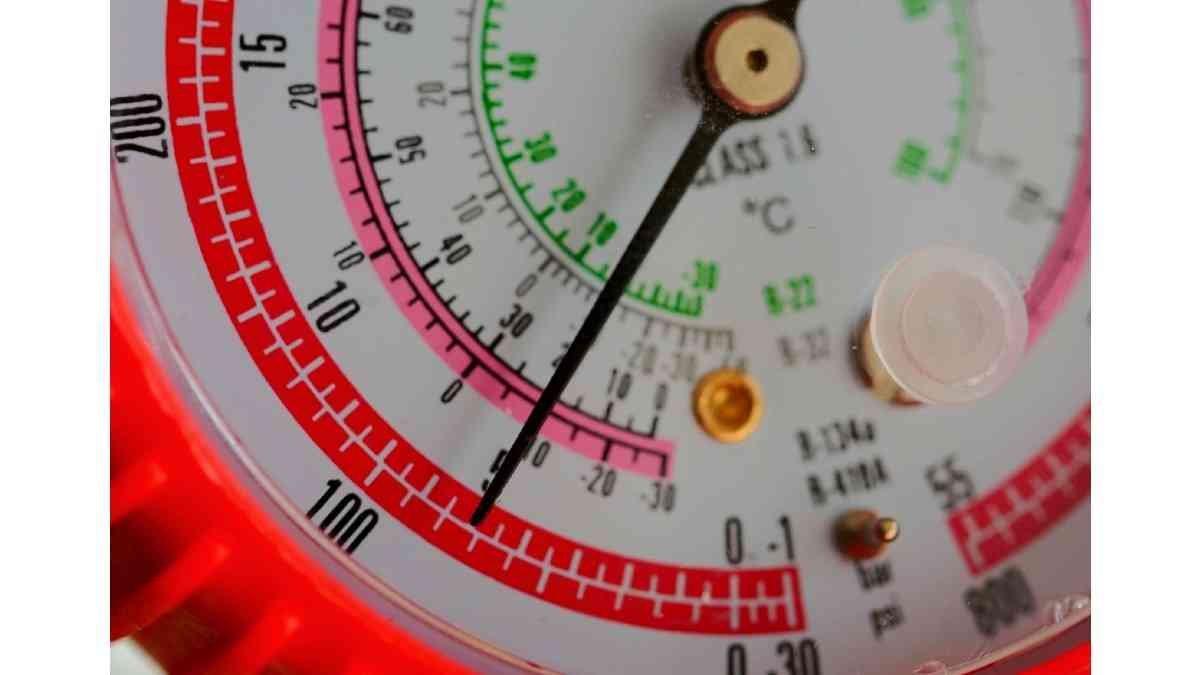

El recalentamiento puede causar que el compresor se tranque, e incluso que se rompa mecánicamente, lo que resulta en costosas reparaciones o reemplazos. La principal causa de falla del compresor es el recalentamiento, y la razón principal detrás de esto suele ser una relación de compresión inadecuada. Utiliza la regla general del 110 como referencia. En la mayoría de los casos, nunca debes permitir que la temperatura de la línea de descarga supere los 110°C cuando se mide a 15cm del compresor.

2. Refrigerante Contaminado:

La entrada de humedad u otros contaminantes en el sistema de refrigeración puede provocar fallos en el compresor. Estos contaminantes pueden causar corrosión, daño a los componentes internos y reducción de la eficiencia, todo lo cual puede llevar finalmente al fallo del compresor. El uso de filtros secadores es la mejor manera de limpiar un sistema; siempre reemplace el filtro secador de la línea de líquido al abrir el sistema. Es importante nunca retirar un filtro secador existente en el sistema desoldándolo; siempre se deben cortar para evitar que la humedad y otros contaminantes atrapados en el interior del filtro puedan liberarse por acción del calor.

Los filtros de línea de succión para la limpieza de ácidos y contaminantes sólidos nunca deben permanecer en el sistema (debido a la caída de presión de succión); deben retirarse en un plazo de 48-72 horas después de la instalación. Realice una prueba de ácido para confirmar que se ha eliminado la contaminación.

Si tu sistema tiene visores de líquido y/o aceite, úsalos, son

literalmente una ventana al sistema de refrigeración. En la mayoría de los

casos, no es necesario reemplazar los visores; los filtros secadores de la

línea de líquido y succión llevarán de nuevo el sistema (y los indicadores de

humedad de los visores) a sus condiciones de operación normal.

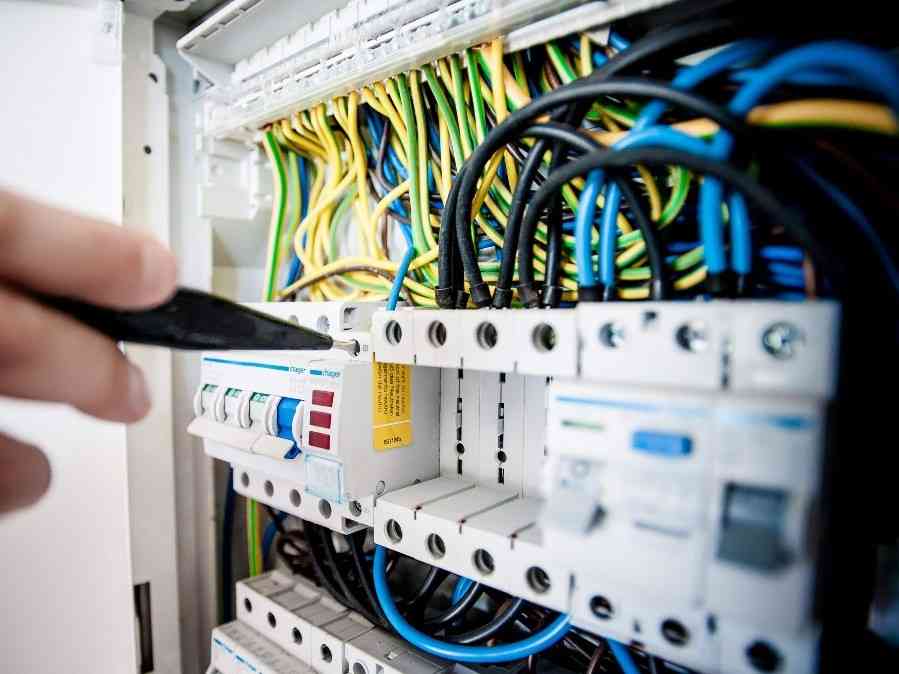

3. Problemas Eléctricos:

Los problemas eléctricos, como fluctuaciones de voltaje o cableado incorrecto, también pueden causar fallos en el compresor. Estos problemas pueden provocar recalentamiento del compresor, lo que lleva a daños en los componentes internos o incluso a una avería completa.

No te dejes engañar por lecturas falsas al medir la resistencia eléctrica de un compresor. Entre el común y el arranque, así como entre el común y la marcha, hay un protector térmico que se abre en caso de corrientes elevadas o altas temperaturas. Hasta que se enfríe, leerá abierto, pero obtendrá una lectura de resistencia eléctrica entre el arranque y la marcha.

Algunos ejemplos de problemas eléctricos pueden ser:

· Cableado, interruptor o contactor de tamaño incorrecto: siempre verifique las corrientes nominales para confirmar el tamaño adecuado.

· Escariado incorrecto de las tuberías de cobre puede hacer que las virutas de cobre consecuencia del corte del tubo entren en contacto con los bobinados, lo que resulta en un punto de quemadura.

· Mala conexión a tierra.

· Quemaduras de un solo hilo en sistemas monofásicos, generalmente debido a una conexión incorrecta o un relé atascado.

· Una quemadura general de bobinado suele ser causada por contaminación.

4. Retorno de Líquido en Exceso:

Cuando se produce un retorno excesivo de líquido, el refrigerante no se evapora correctamente antes de entrar al compresor, esto puede diluir el aceite, causar fricción y desgastar los rodamientos o bujes. Los compresores están diseñados para trabajar con gases, por lo que los retornos de líquido comprometen su funcionamiento.

Aquí se describen algunas causas de retorno excesivo de líquido:

· Dispositivo de expansión averiado (válvula abierta).

· Flujo de aire deficiente a través del evaporador.

· Escenarios de baja carga térmica cuando el refrigerante no puede evaporarse.

· Sobrecarga de refrigerante en el sistema.

5. Pérdida de Aceite en el compresor:

El aceite que sale del compresor debe ser igual al aceite que regresa al compresor. Cuando esto no sucede, debemos determinar dónde se perdió el aceite. ¿Tenemos una fuga? ¿Está en la parte más fría del sistema (el evaporador)? En estas situaciones, los técnicos de servicio debemos poner en práctica nuestras habilidades de detectives.

Causas de la pérdida de aceite en el compresor:

· Fugas de aceite.

· Mal dimensionamiento e instalación de tuberías.

· Ausencia o mala ubicación de trampas de aceite.

· Carga incorrecta de refrigerante.

· Ciclos cortos de trabajo.

En resumen, los fallos en los compresores de refrigeración pueden ser causados por una variedad de problemas, que incluyen recalentamiento, contaminación del refrigerante, problemas eléctricos, desgaste e instalación incorrecta. El mantenimiento regular y una instalación adecuada son clave para prevenir estos problemas y garantizar la confiabilidad a largo plazo de tu sistema de refrigeración.

Autor:

José García

Gerente Técnico - Compresores Servicios